中国网武汉2月9日讯 今日从华中科技大学了解到,运用第三代同步辐射光源高分辨三维成像技术,对该校机械学院张海鸥团队研发的“铸锻铣一体化金属3D打印”技术进行研究,发现微铸锻铝合金中缺陷尺寸和数量显著低于传统电弧增材,组织得到细化,韧性指标有明显提升,对于其他材料如钛合金和高强钢等先进材料的研究也有类似结论。最近,这一研究发现由张海鸥团队博士、现西南交通大学教授吴圣川发表在金属加工领域顶刊J Mater Process Tech(《材料加工技术》)上。基于该技术,张海鸥团队成功打印出面向时速600公里及以上磁浮列车悬浮架关键支撑部件,目前正与吴圣川教授再制造修复更高速度级的高速列车铝合金齿轮箱体(基金委资助号:U2032121),以及合作开展损伤车轴和铝合金结构的表面修复及结构完整性评价。

团队研发的基于大科学装置的先进材料多维多尺度原位成像试验系统

吴圣川教授所在牵引动力国家重点实验室被称为“中国高铁第一实验室”。作为张海鸥团队博士毕业生,吴圣川为推动“铸锻铣一体化金属3D打印”技术在高铁中的应用,近年来基于大科学装置做了许多研究工作。研究发现,微铸锻复合增材材料的内部缺陷(也称为裂纹)数量较其他热源增材降低了近4倍,缺陷表面更加光滑,尺寸显著减小,成形金属零件的微观组织也得到了明显细化(平均晶粒和最大晶粒分别细化近2.6倍和1.8倍)。研究认为,内部缺陷数量、尺寸和形貌的变化是微铸锻材料抗疲劳开裂性能显著提高的主要原因之一,那么在同等条件下零件更不易萌生裂纹和发生失效破坏;而晶粒细化不仅大幅改善了材料的塑形指标,而且对于微铸锻5087铝合金,其在拐点寿命107循环周次和存活率95%下的疲劳极限达到84 MPa。

“这一结果也表明,‘铸锻铣一体化金属3D打印’应用于以高铁为代表的大型高端装备中的巨大潜力。”中车青岛四方机车车辆股份有限公司丁叁叁副总工程师介绍,当列车在高速行驶状态下,空气动力学作用急剧恶化,对材料及结构可靠性要求与既有技术显著不同,“铸锻铣一体化金属3D打印”技术所特有的组织通体细晶和基体高强韧等优势,可为这类超高速、长寿命地面交通装备制造提供全新方案,助力中国高铁走向磁浮超高速时代。

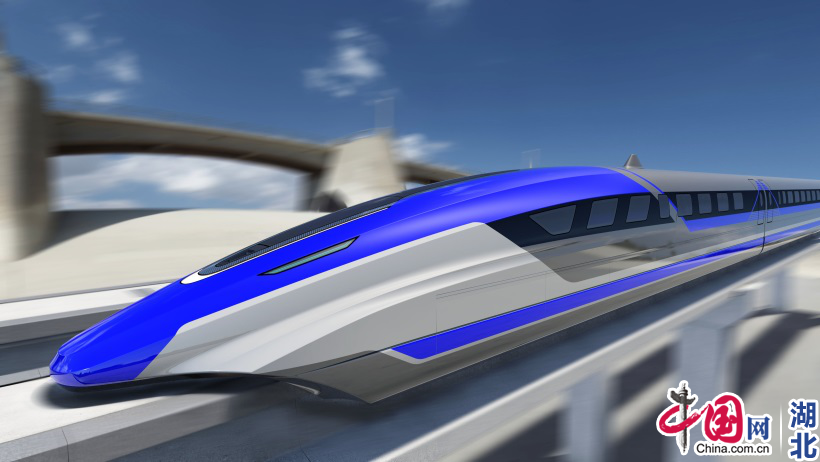

中车青岛四方平台研制的时速600公里高速磁浮试验样车

“铸锻铣一体化金属3D打印”技术由张海鸥团队历经二十年研发完成,获得了2020年湖北省技术发明奖一等奖、提名2020年度国家技术发明奖一等奖。

近日,以张海鸥团队技术为研究核心的国家科技04专项顺利验收,课题评价专家组组长、北京北一机床股份有限公司原总工程师刘宇凌认为,作为融合冶金材料制备成形与机械加工于一体的新兴技术,“铸锻铣一体化金属3D打印”是典型的跨行业、多学科交叉技术,代表了未来以产业链短流程化制造为特色的高端装备制造发展方向。

(通讯员:徐小丹)